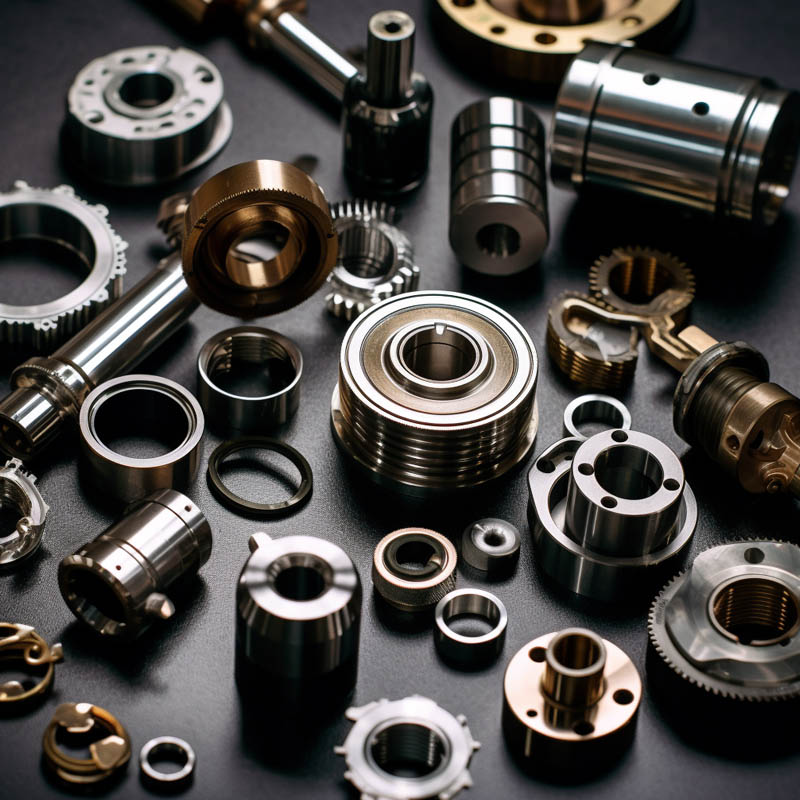

毅鑫五金加工廠家-專注為全國客戶提供各類產品型號五金零部件加工服務,來圖定制快速打樣發貨!

-

電子郵箱:[email protected]

怎么避免零件機加工時變形?

在機械加工領域,零件機加工時的變形是一個常見且棘手的問題,它嚴重影響零件的精度、質量和使用壽命。為了提高零件的加工質量,必須深入了解零件變形的原因,并采取有效的措施來避免和減少變形。下面毅鑫五金就給大家說說怎么避免零件機加工時變形,一起來了解下吧。

一、零件變形的原因分析

1、材料因素

材料的硬度、強度、韌性等力學性能不均勻,會導致在加工過程中受力不均,從而產生變形。例如,材料內部存在殘余應力,在加工去除部分材料后,殘余應力重新分布,引發零件變形。

2、加工工藝因素

切削參數的選擇不當,如切削速度、進給量和切削深度過大,會使切削力增大,導致零件變形。裝夾方式不合理,對零件施加的夾緊力過大或不均勻,也會造成零件變形。此外,加工順序安排不合理,可能會使零件在加工過程中產生較大的內應力,進而導致變形。

3、熱處理因素

熱處理工藝不當,如加熱速度過快、冷卻不均勻等,會使零件產生較大的熱應力,導致變形。熱處理后的殘余應力如果沒有得到有效消除,在后續加工過程中也會引起零件變形。

4、零件結構因素

零件的形狀和尺寸對加工變形有重要影響。例如,薄壁零件由于剛性較差,在加工過程中容易產生變形;細長軸類零件在加工時,由于自身的重力和切削力的作用,也容易發生彎曲變形。

二、避免和減少零件機加工時變形的措施

1、合理選擇材料

根據零件的使用要求和加工工藝特點,選擇合適的材料。盡量選擇力學性能均勻、殘余應力小的材料。對于一些重要零件,可以在加工前對材料進行探傷檢測,確保材料質量。在材料采購時,要求供應商提供材料的質量證明文件,對材料的化學成分、力學性能等進行嚴格檢驗。

2、優化加工工藝

合理選擇切削參數:根據零件的材料、形狀和加工要求,合理選擇切削速度、進給量和切削深度。在保證加工效率的前提下,盡量減小切削力。例如,對于薄壁零件,可以采用較小的切削深度和進給量,適當提高切削速度,以減少切削力對零件變形的影響。

改進裝夾方式:采用合適的裝夾方式,減少夾緊力對零件的變形影響。對于薄壁零件,可以采用彈性夾具、真空夾具等,使夾緊力均勻分布在零件上。對于細長軸類零件,可以采用中心架、跟刀架等輔助支撐裝置,提高零件的剛性,減少變形。

合理安排加工順序:遵循先粗加工后精加工、先主后次的原則,合理安排加工順序。粗加工時,去除大部分余量,使零件的內應力得到初步釋放;精加工時,保證零件的尺寸精度和表面質量。對于一些精度要求較高的零件,可以在粗加工和精加工之間安排時效處理,消除內應力。

3、優化熱處理工藝

制定合理的熱處理工藝,控制加熱速度和冷卻速度,使零件均勻受熱和冷卻,減少熱應力的產生。對于一些容易變形的零件,可以采用分級淬火、等溫淬火等特殊的熱處理工藝。在熱處理后,及時進行去應力退火,消除殘余應力。

4、改進零件結構設計

在滿足零件使用要求的前提下,優化零件的結構設計,提高零件的剛性。例如,對于薄壁零件,可以增加加強筋或凸臺,提高零件的剛性;對于細長軸類零件,可以采用變徑結構或增加支撐點,減少變形。

5、采用合適的加工設備和刀具

選擇精度高、剛性好的加工設備,確保加工過程的穩定性。根據零件的材料和加工要求,選擇合適的刀具,提高刀具的耐磨性和切削性能。例如,對于硬度較高的材料,可以選擇硬質合金刀具或陶瓷刀具;對于一些特殊材料,可以選擇涂層刀具,提高刀具的切削效率和使用壽命。

6、加強加工過程中的質量控制

在加工過程中,加強對零件的質量檢測,及時發現和糾正變形問題。采用在線檢測技術,對零件的尺寸精度和形狀精度進行實時監測,確保加工質量。對于一些重要的加工工序,可以設置質量控制點,對加工參數和加工質量進行嚴格控制。

避免和減少零件機加工時的變形是一項系統工程,需要從材料選擇、加工工藝、熱處理、零件結構設計、加工設備和刀具以及質量控制等多個方面入手,采取綜合措施。通過合理的工藝設計和嚴格的質量控制,可以有效地減少零件加工變形,提高零件的加工質量和生產效率,降低生產成本,滿足現代制造業對高精度、高質量零件的需求。在實際生產中,應根據具體的零件特點和加工要求,靈活運用上述措施,不斷總結經驗,優化加工工藝,以達到最佳的加工效果。

以上就是毅鑫五金給大家帶來的關于“避免零件機加工時變形措施”,希望可以幫到您!

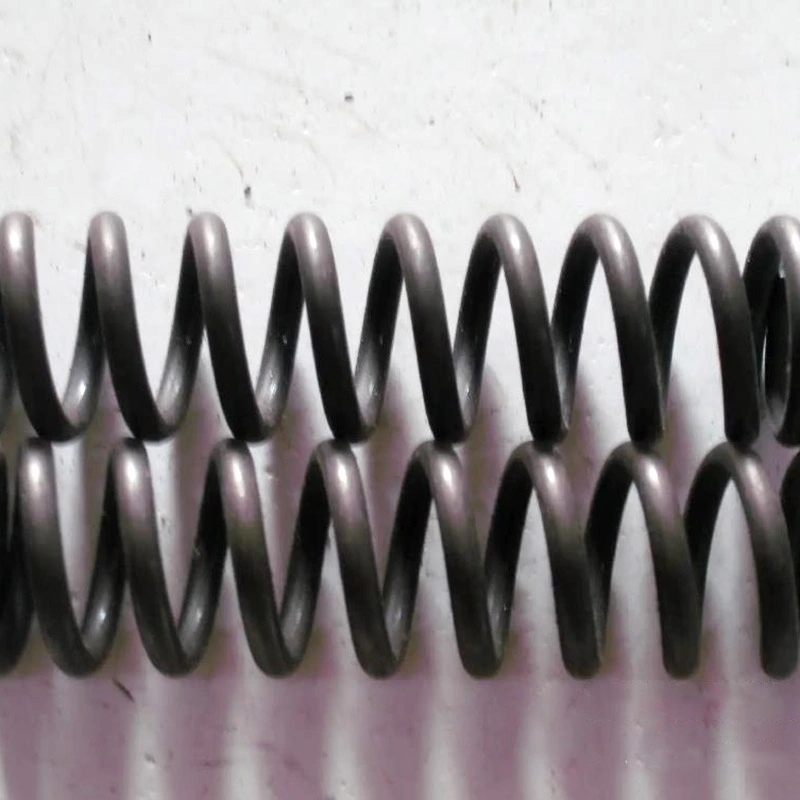

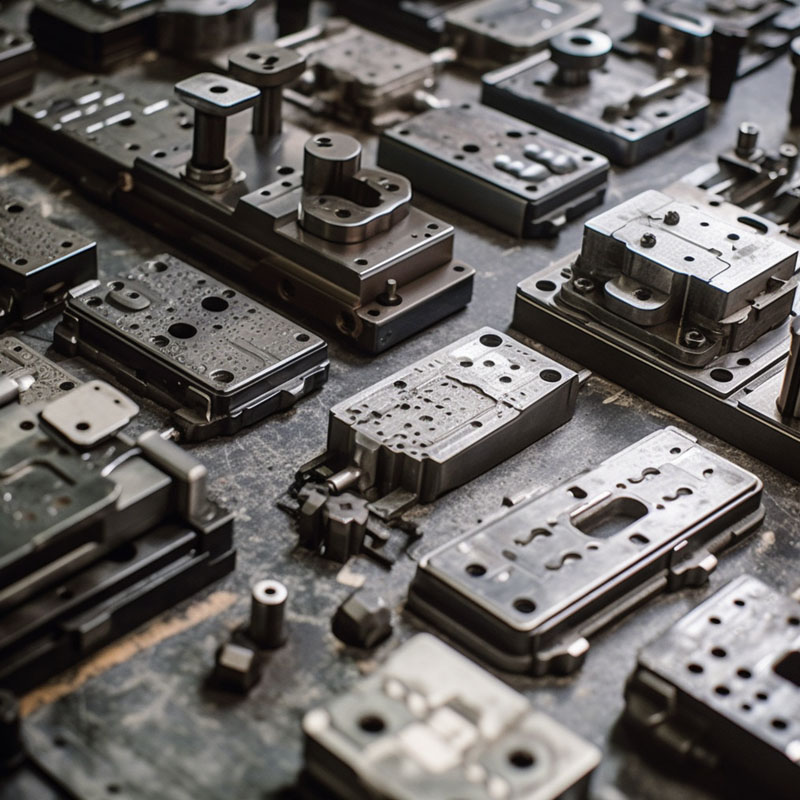

毅鑫五金是一家專業提供五金加工、CNC加工、數控車床加工的廠家,可為車床件、沖壓件、五金彈簧、五金模具、非標零件等零部件提供精密五金加工服務,歡迎您的咨詢!

本文由毅鑫五金整理發布,如需轉載請注明來源及出處,原文地址:http://www.xyxxzc.com/zixun/1817.html

毅鑫五金

相關推薦

毅鑫五金-專業零部件定制加工服務商

在線留言

毅鑫五金專為各類零部件提供定制加工服務,歡迎留言咨詢,我們將盡快回復您的需求!